前阵子业内沸沸扬扬地传着一件事,一位老板放火烧了自己的工厂,原因竟然是被原料暴涨断货逼的,工厂有个上百万的订单临近交期,但没有原材料货赶不出来,而如果不及时交货要付一百多万的违约金,于是放火找个推脱的理由,延迟交货。

这事听起来很奇葩,但深思后却让人深觉心寒。这种被逼到走投无路的样子不正是目前很多中小制造业企业的真实写照吗?在目前疫情当前,又内忧外患的经济环境中,中小型制造业企业的生存压力已经到了崩溃的边缘,加上环保压力,租金压力等各方重担,给上下游实体企业的生存都笼罩上了一层阴影,没人能看清前方。

这事听起来很奇葩,但深思后却让人深觉心寒。这种被逼到走投无路的样子不正是目前很多中小制造业企业的真实写照吗?在目前疫情当前,又内忧外患的经济环境中,中小型制造业企业的生存压力已经到了崩溃的边缘,加上环保压力,租金压力等各方重担,给上下游实体企业的生存都笼罩上了一层阴影,没人能看清前方。

在市场行情整体不如意的情况之下,竟然有不少小工厂表示将厂房出租的租金都比辛苦一年挣得多!一位经营多年的厂老板诉苦说销售额做到8000万元,毛利只有632万元,其中还要支付销售费用、物流费用、管理费用、银行利息等几大项费用。

一是销售费用。公司销售业务员共有9人,包括业务员工资提成和差旅费、通信费、业务招待费等,年度支出100万左右。

二是管理费用。公司包括财务、办公室人员、保安等10多名管理人员工资67万元多,支付全公司50多名员工的各项保险金34万元,加上年终奖、福利费、广告费、招待费、水电费、过年过节礼品费、办公大楼的折旧费等,共计200万元。

三是物流费用。工厂自有5部货车货运物流车辆的总费用,加上雇用外部车辆载货的所有物流运输费用接近100万元。

四是是银行利息支出。工厂采购原料进货时,都得先全额付款后提货。而在销售收款时,都需要有较长的付款期,给企业流动资金的周转带来影响。工厂在自有700多万元流动资金的基础上,向银行借款1350万元,才能保证公司的正常运转。全年累计支付银行借款利息约110万元。

扣除上述4项费用,最终利润总额为40多万元。再缴纳了企业所得税,净利只有30多万元。

不做实体又怎么能理解摧毁一个开工厂的老板有多容易?也许一句话,也许一个场景就能把他们摧毁。远比在生意场上打败他们要简单的多。可能因为交不出货,客户被撬,员工受伤……就能把一个做实体的老板,逼上绝路!

老板们一直承受来自各个方向的压力,啃着馒头咸菜,催着几十万的汇款,谈着几百万的合同,睡几十块钱的旅社,奔跑着几千万的市场,盯着成千万的单子,拿着最不稳定的工资,收着卖白菜的钱,操着卖白粉的心,生意是高端大气上档次,利润是低调奢华接地气!

在市场行情整体不如意的情况之下,竟然有不少小工厂表示将厂房出租的租金都比辛苦一年挣得多!一位经营多年的厂老板诉苦说销售额做到8000万元,毛利只有632万元,其中还要支付销售费用、物流费用、管理费用、银行利息等几大项费用。

一是销售费用。公司销售业务员共有9人,包括业务员工资提成和差旅费、通信费、业务招待费等,年度支出100万左右。

二是管理费用。公司包括财务、办公室人员、保安等10多名管理人员工资67万元多,支付全公司50多名员工的各项保险金34万元,加上年终奖、福利费、广告费、招待费、水电费、过年过节礼品费、办公大楼的折旧费等,共计200万元。

三是物流费用。工厂自有5部货车货运物流车辆的总费用,加上雇用外部车辆载货的所有物流运输费用接近100万元。

四是是银行利息支出。工厂采购原料进货时,都得先全额付款后提货。而在销售收款时,都需要有较长的付款期,给企业流动资金的周转带来影响。工厂在自有700多万元流动资金的基础上,向银行借款1350万元,才能保证公司的正常运转。全年累计支付银行借款利息约110万元。

扣除上述4项费用,最终利润总额为40多万元。再缴纳了企业所得税,净利只有30多万元。

不做实体又怎么能理解摧毁一个开工厂的老板有多容易?也许一句话,也许一个场景就能把他们摧毁。远比在生意场上打败他们要简单的多。可能因为交不出货,客户被撬,员工受伤……就能把一个做实体的老板,逼上绝路!

老板们一直承受来自各个方向的压力,啃着馒头咸菜,催着几十万的汇款,谈着几百万的合同,睡几十块钱的旅社,奔跑着几千万的市场,盯着成千万的单子,拿着最不稳定的工资,收着卖白菜的钱,操着卖白粉的心,生意是高端大气上档次,利润是低调奢华接地气!

痛定思痛,我们的中小企业实体经济发展之路到底还要走多久?

日本丰田精益生产是当前工业界公认最佳的一种生产组织体系和方式。其特点是消除一切浪费、追求精益求精和不断改善,旨在以最优品质、最低成本和最高效率对市场需求做出最迅速的响应。

然而华禹在推行日本精益管理“凡事彻底的3S行动”时,经常被企业界的朋友问到:中小企业是否适合推行精益?又如何推行精益?精益已走入中国多年,但直到今天仍有企业问这样的问题,原因何在?!是因为在学习和借鉴上出现了相当大的偏差。须知,精益原本是一种思维方式、一种思想,何来大或小以及能不能推行之论?

精益,本是从孩子、家庭入手培养的一种习惯,后在企业实施,其受益者是个人,具备了这种思维习惯,走到哪里都会听诊、问诊、用心观察,找到解决问题的最佳方式和方法。

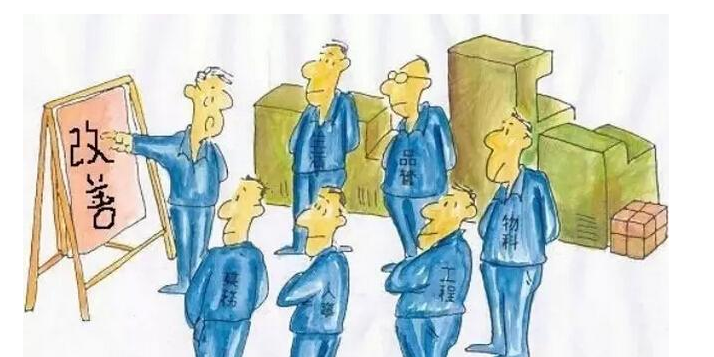

让“精益=改善”成为共识!

痛定思痛,我们的中小企业实体经济发展之路到底还要走多久?

日本丰田精益生产是当前工业界公认最佳的一种生产组织体系和方式。其特点是消除一切浪费、追求精益求精和不断改善,旨在以最优品质、最低成本和最高效率对市场需求做出最迅速的响应。

然而华禹在推行日本精益管理“凡事彻底的3S行动”时,经常被企业界的朋友问到:中小企业是否适合推行精益?又如何推行精益?精益已走入中国多年,但直到今天仍有企业问这样的问题,原因何在?!是因为在学习和借鉴上出现了相当大的偏差。须知,精益原本是一种思维方式、一种思想,何来大或小以及能不能推行之论?

精益,本是从孩子、家庭入手培养的一种习惯,后在企业实施,其受益者是个人,具备了这种思维习惯,走到哪里都会听诊、问诊、用心观察,找到解决问题的最佳方式和方法。

让“精益=改善”成为共识!

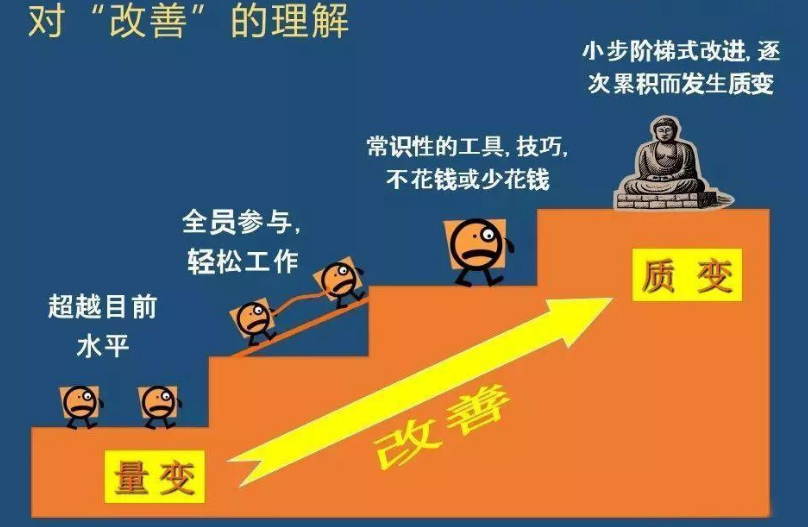

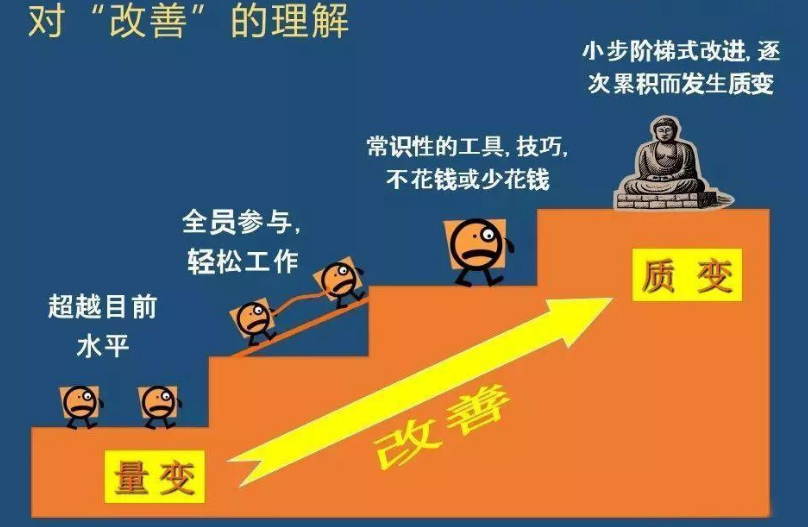

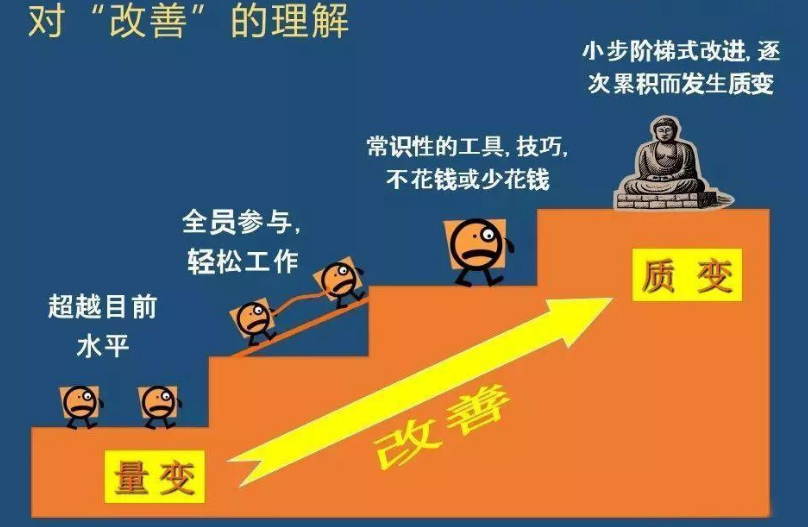

国内企业和日本企业对“精益”的理解和解释还是存在较大差异的。日本企业讲“改善”,其思考问题的起点和前提是:现在的做法并非最好的,挑战不可能,改善后一定会比现在更好!在工作中他们重视注入精益思考,逐渐形成一种在保证质量前提下让成本更低、更节省(让所有人启动智慧大脑)的思维方式。

但就是这样一套简单明了又易操作的习惯做法,为何到了我国企业,执行起来就难、执行彻底更难?乃至于现在,更多企业对丰田体系内更高端的做法趋之若鹜,却忽视了最基础的做法,导致企业没有了目标和方向?我们这些年总是偏执地把丰田系统化的管理分割成多个精益板块来推进,在这种情况下一味地追问“能不能实行精益”,因而误导了很多企业,这也是中国企业几十年无法产生太大变化的原因所在,尤其是员工能力几乎没有任何提升。

日本企业给人印象最深的一点体会就是:改善,几乎已成为他们血肉化的东西!

国内企业和日本企业对“精益”的理解和解释还是存在较大差异的。日本企业讲“改善”,其思考问题的起点和前提是:现在的做法并非最好的,挑战不可能,改善后一定会比现在更好!在工作中他们重视注入精益思考,逐渐形成一种在保证质量前提下让成本更低、更节省(让所有人启动智慧大脑)的思维方式。

但就是这样一套简单明了又易操作的习惯做法,为何到了我国企业,执行起来就难、执行彻底更难?乃至于现在,更多企业对丰田体系内更高端的做法趋之若鹜,却忽视了最基础的做法,导致企业没有了目标和方向?我们这些年总是偏执地把丰田系统化的管理分割成多个精益板块来推进,在这种情况下一味地追问“能不能实行精益”,因而误导了很多企业,这也是中国企业几十年无法产生太大变化的原因所在,尤其是员工能力几乎没有任何提升。

日本企业给人印象最深的一点体会就是:改善,几乎已成为他们血肉化的东西!

国内的精益课程,很多都把日本管理中很简单却很重要的东西复杂化了,而我们华禹只教给企业最简单的做法。比如说,对于改善的目的,很多企业定义为“提高效率和产品质量”,这样实施的结果是必然不能持续,因为效率、质量的提升和员工没有直接关系。其实改善的真正目的是提高员工能力。

制造,归根到底是一门技术,因此需要技术员工通过改善提案、改善活动来推动,同时通过改善活动,员工也可向企业展示能力的高低,从而唤醒人的好奇心、挑战心、上进心(也就是所谓的“培养员工”),而一旦有了这样一支不满足于现状、勇于改进、百战不怠的员工队伍,企业才能有规则地呈现出正向循环,提高效率、提高企业盈利才会变成一种可能,最终受益者也是全体员工。

正是由于理解上的巨大差异,导致我们企业忽视了“员工培养”的基础性建设,企业经营虽在战略实现、销售提升、交货期缩短等方面凸显了成绩,却在品质提升、成本降低等方面停滞不前。换句话说,重视销售带来了中国企业发展迅速,但同时不良也在相应地攀升!

在华禹看来,真正精益的推行并非难事,但问题是我们绝大多数内地企业依然停留在批量生产、重数量轻质量的模式中,多年来也确实诞生了很多研究丰田管理的群体、个人,亦看似硕果累累,可令人扼腕的是,制造业员工的能力、产品的质量却没有丝毫改变,员工的稳定性依然无法保证,无法赶超海外企业。

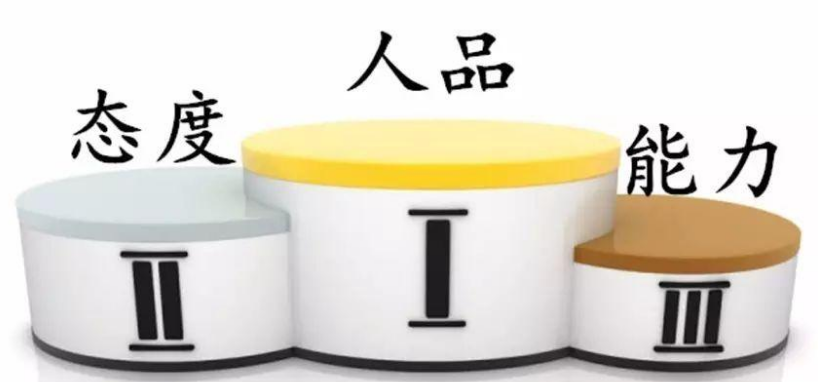

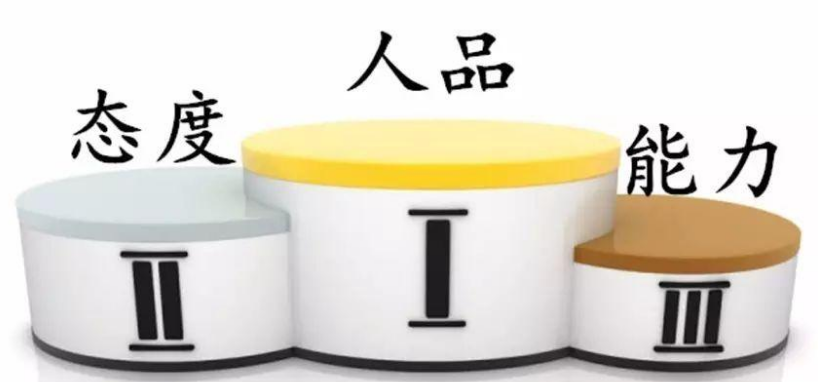

要从根本上改变这种现状其实也不难,把堆积如山的一切工具方法归零,回归原点,从零基础开始做起,重视培养员工、关注人的质量,坚定地推行“质量管理=人品管理”的理念和实践。

国内的精益课程,很多都把日本管理中很简单却很重要的东西复杂化了,而我们华禹只教给企业最简单的做法。比如说,对于改善的目的,很多企业定义为“提高效率和产品质量”,这样实施的结果是必然不能持续,因为效率、质量的提升和员工没有直接关系。其实改善的真正目的是提高员工能力。

制造,归根到底是一门技术,因此需要技术员工通过改善提案、改善活动来推动,同时通过改善活动,员工也可向企业展示能力的高低,从而唤醒人的好奇心、挑战心、上进心(也就是所谓的“培养员工”),而一旦有了这样一支不满足于现状、勇于改进、百战不怠的员工队伍,企业才能有规则地呈现出正向循环,提高效率、提高企业盈利才会变成一种可能,最终受益者也是全体员工。

正是由于理解上的巨大差异,导致我们企业忽视了“员工培养”的基础性建设,企业经营虽在战略实现、销售提升、交货期缩短等方面凸显了成绩,却在品质提升、成本降低等方面停滞不前。换句话说,重视销售带来了中国企业发展迅速,但同时不良也在相应地攀升!

在华禹看来,真正精益的推行并非难事,但问题是我们绝大多数内地企业依然停留在批量生产、重数量轻质量的模式中,多年来也确实诞生了很多研究丰田管理的群体、个人,亦看似硕果累累,可令人扼腕的是,制造业员工的能力、产品的质量却没有丝毫改变,员工的稳定性依然无法保证,无法赶超海外企业。

要从根本上改变这种现状其实也不难,把堆积如山的一切工具方法归零,回归原点,从零基础开始做起,重视培养员工、关注人的质量,坚定地推行“质量管理=人品管理”的理念和实践。

华禹近年来一直推进的“凡事彻底的3S行动”正式实践这一理念的法宝。

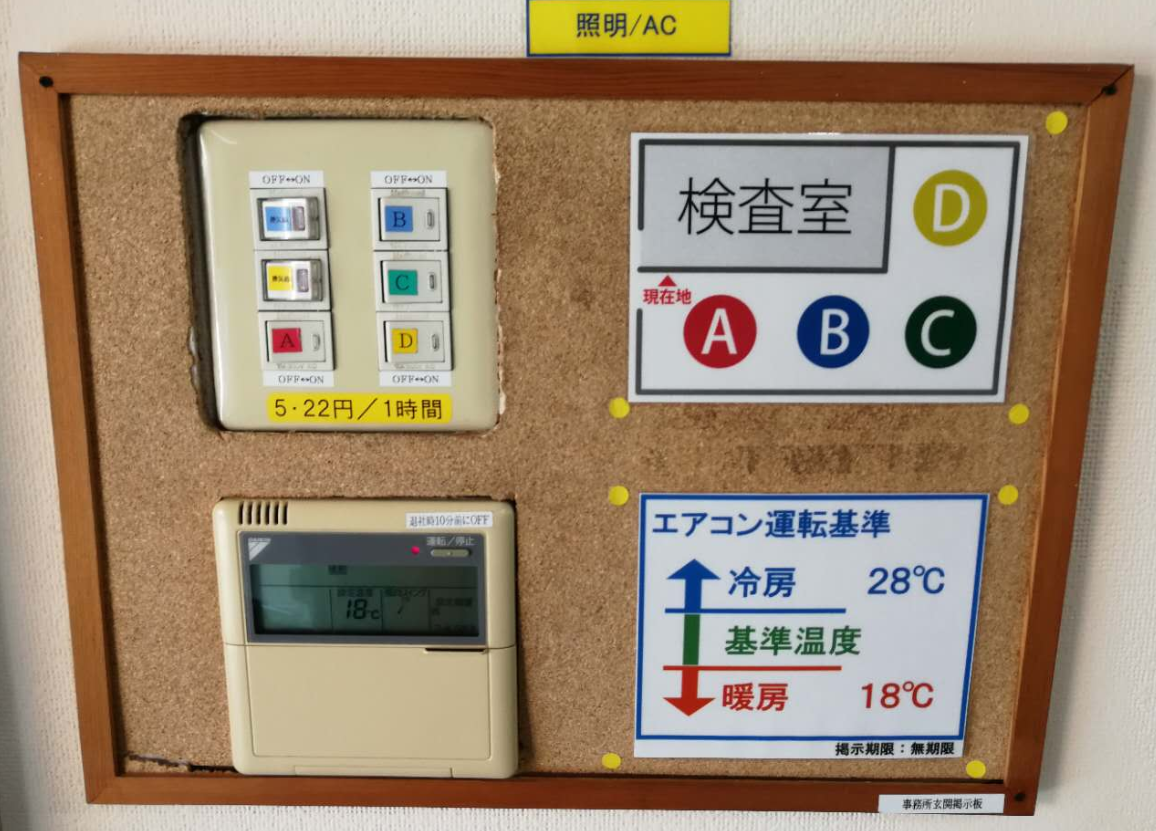

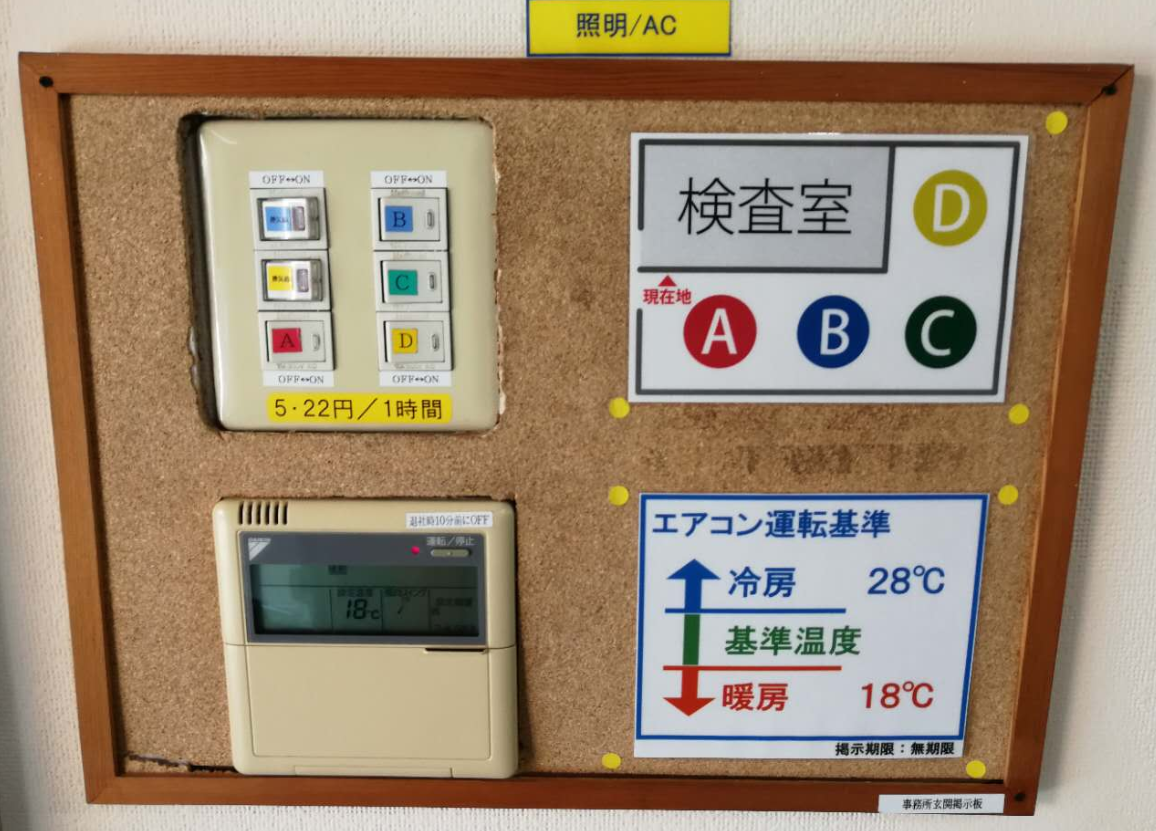

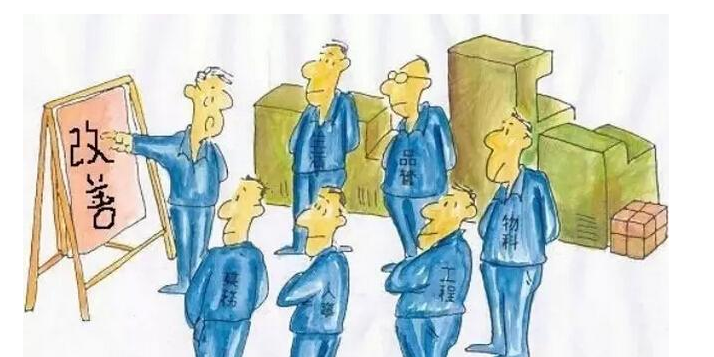

具体来说,应该从培养员工的3S良好习惯入手,实现整理、整顿的目视化。这几年华禹接触过很多国内的制造业企业,各人对3S实施的理解差异很大。3S是交期、品质、轻松愉快工作、提高生产力、降低成本、全员参与的一种活动,并非是单纯的干净、整理、打扫卫生,即便是单就打扫的定义来看,也是对影响品质的所有因素都要彻底清扫。

华禹近年来一直推进的“凡事彻底的3S行动”正式实践这一理念的法宝。

具体来说,应该从培养员工的3S良好习惯入手,实现整理、整顿的目视化。这几年华禹接触过很多国内的制造业企业,各人对3S实施的理解差异很大。3S是交期、品质、轻松愉快工作、提高生产力、降低成本、全员参与的一种活动,并非是单纯的干净、整理、打扫卫生,即便是单就打扫的定义来看,也是对影响品质的所有因素都要彻底清扫。

我们去过很多家企业进行问题诊断,基本都能看到设备、机器排布非常整齐,但只要观察一会儿,就会发现人工转运多、步行频率高、路线长,超重量物品搬运多、事故多、不产生附加价值的往返作业多,诸般浪费多多却认为是理所当然。

在这些企业中,设备布局是为了令设备的形状、大小看上去整齐、美观,却并非适合最佳操作顺序、最短必要距离,在布局上的所有不适合、不方便都需要后期的不停搬动、运输、步行、员工超负荷来解决。但奇怪的是,所有这些没有效率、增加工作痛苦、吞噬利润的做法,却都被认为是理所当然的,并在企业长期存在下来!

与此相反,在一般的日本制造企业里,设备、机器的排布看似杂乱,却是完全符合工序的布局,工序顺畅,没有浪费,效率极高。而这一切靠的是员工3S良好习惯的养成,创造一个轻松、舒适、便捷的工作环境,减少所有不增加附加价值的作业。

我们去过很多家企业进行问题诊断,基本都能看到设备、机器排布非常整齐,但只要观察一会儿,就会发现人工转运多、步行频率高、路线长,超重量物品搬运多、事故多、不产生附加价值的往返作业多,诸般浪费多多却认为是理所当然。

在这些企业中,设备布局是为了令设备的形状、大小看上去整齐、美观,却并非适合最佳操作顺序、最短必要距离,在布局上的所有不适合、不方便都需要后期的不停搬动、运输、步行、员工超负荷来解决。但奇怪的是,所有这些没有效率、增加工作痛苦、吞噬利润的做法,却都被认为是理所当然的,并在企业长期存在下来!

与此相反,在一般的日本制造企业里,设备、机器的排布看似杂乱,却是完全符合工序的布局,工序顺畅,没有浪费,效率极高。而这一切靠的是员工3S良好习惯的养成,创造一个轻松、舒适、便捷的工作环境,减少所有不增加附加价值的作业。

他山之石可以攻玉,华禹将日本精益化生产中最精华、最有效、最简单、最基础的内容经过理论总结、实践落地,形成了适用于中国的中小型制造业企业的方法----“凡事彻底的3S行动”,将助力处于困境中的企业摆脱困境、快速发展!